Spinnerei neu definieren

Der automatische Kannentransport übernimmt eintönige und körperlich belastende Aufgaben.

Die Zukunft ist greifbar: 2027 werden vollautomatisierte Rieter-Spinnereien mit nur drei Bedienern pro 10 000 Spindeln Realität werden. Das bedeutet maximale Effizienz bei minimalen Personalkosten. Smarte Automatisierungslösungen ebnen den Weg dorthin: der neue Ballen- und Kannentransport sowie eine vollautomatische Verpackungsanlage.

Kurzstapelspinnereien stehen unter einem wachsenden Druck aufgrund steigender Produktionskosten, zunehmendem Fachkräftemangel und wachsenden Anforderungen an Rückverfolgbarkeit. Damit ist das bestehende Spinnerei-Modell kaum noch wirtschaftlich tragfähig, es braucht einen signifikanten Wandel.

Vollautomation wird Realität

Eine neue Generation von Spinnereien zeigt, was in Zukunft möglich ist: Nur drei Fachkräfte pro 10 000 Spindeln und Schicht für eine Produktion von 1.9 Tonnen Garn – das entspricht einer Automation von zwei Dritteln der bisher manuellen Tätigkeiten. Damit wird nicht nur die Effizienz massiv gesteigert, sondern auch die Garnproduktion als Ganzes wieder wettbewerbsfähig. Automation ist damit keine Zukunftsvision mehr – sie ist die Voraussetzung für die Neuausrichtung der Branche.

Umsetzung in Etappen

Rieter zeigt auf der ITMA in Singapur neue Automatisierungslösungen, die Schritt für Schritt den Weg zur vollautomatisierten Produktion ab 2027 ebnen. Mit dem folgenden Portfolio können Kunden bereits heute ihre Prozesse produktiver gestalten:

- effizienter Ballentransport mittels fahrerlosem Transportsystem,

- flexibler Transport von Kannen der entsprechenden Grössen zwischen den Maschinen mittels fahrerlosem Transportsystem und

- Verpackungslösungen inklusive Dämpfen, Pallettieren und Etikettieren.

Ein bedeutender Fortschritt ist der Kannentransport, denn er übernimmt körperlich belastende Aufgaben und sorgt so für eine spürbare Entlastung des Bedienpersonals. Gleichzeitig steigert er die Prozesssicherheit und die Effizienz im gesamten Produktionsablauf.

Auch die automatisierte Verpackungslinie, vom Einpacken der Garnspule über Palettieren bis zum Etikettieren, setzt neue Massstäbe – sie ersetzt zahlreiche manuelle Tätigkeiten durch hochpräzise, vollautomatisierte Abläufe.

Diese neuen Automatisierungslösungen ermöglichen einen Einstieg in die Vollautomation und fördern die Akzeptanz in der Spinnerei. Zudem schaffen sie wertvolle Erfahrungswerte für den weiteren Wandel.

Vision 2027: vollautomatisierter Produktionsprozess

2027 kündigt sich ein Meilenstein der Textilautomation an: die Präsentation einer vollständig automatisierten Referenzanlage. Die Vision reicht weit über herkömmliche Ansätze hinaus. Herzstück dieser Anlage ist ein vollautomatisierter, integrierter Produktionsprozess, der durch intelligente, digital vernetzte Systeme ermöglicht wird. Bereits beim Rohmaterial setzt die Automation an: Das aufwendige und potenziell gefährliche manuelle Entfernen der Stahlbänder an den Ballen wird durch robotergestützte Lösungen ersetzt. Und sie endet bei der verpackten Garnspule, die versandbereit das Werk verlässt.

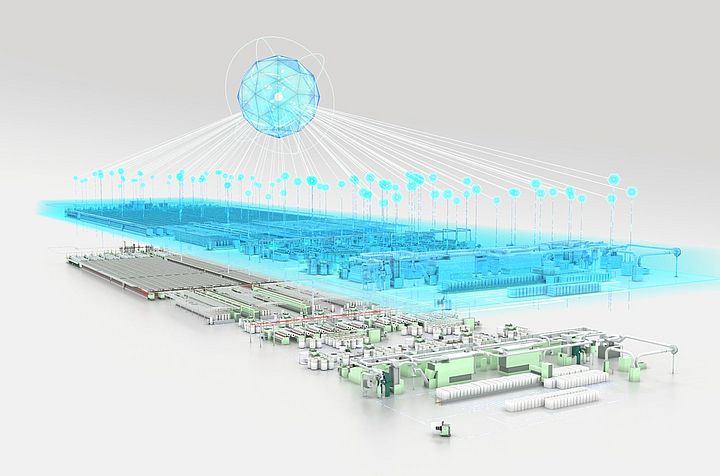

Nahtlos verbunden: Automation und Digitalisierung

Automation ohne Digitalisierung ist undenkbar. Die Nutzung der digitalen Plattform ESSENTIAL sichert die volle Kontrolle der Automatisierungslösung und ermöglicht die lückenlose Rückverfolgbarkeit sämtlicher Prozessschritte. Alle relevanten Daten werden hier erfasst und stehen in Echtzeit zur Verfügung. Diese Transparenz ist ein entscheidender Wettbewerbsvorteil – insbesondere im Hinblick auf die Rückverfolgbarkeit textiler Produkte.

Rentable Investition mit Weitblick

So faszinierend modernste Robotertechnik, digitale Vernetzung und autonome Systeme auch sind – am Ende zählt eine Frage: Lohnt sich die Investition? Die Antwort ist eindeutig: ja! Die Einführung vollautomatisierter Systeme ist weit mehr als ein kurzfristiges Kostenexperiment, sie ist eine strategische Investition in Effizienz, Qualitätssicherung und Zukunftsfähigkeit.

Die Betriebskosten – vor allem Personalkosten, Fehlerkosten, Ausschuss und Stillstandszeiten – machen über den Lebenszyklus einer Anlage einen deutlich höheren Anteil aus als die initiale Investition in Technik.

Automation reduziert die Abhängigkeit von personellen Ressourcen, sichert reproduzierbare Qualität und ermöglicht stabile, planbare Produktionsprozesse – unabhängig von Schichtbetrieb oder Standort. Wer heute in diese Technologie investiert, legt den Grundstein für den Erfolg von morgen.